Eckdaten des Handlingsystems

| Traglast | 20.000 kg |

| Schwenkbereich | 90° |

| Beinhaltet | Spindelhub-Tischen |

| Beinhaltet | Kapselaufnahme |

Sicherheitsfeatures

Antriebsmedium

Angefragte Produkte

Branchen

Ihr Kontakt zu unseren Experten:

Genau das brauchen Sie auch?

Jetzt unverbindlich anfragen.

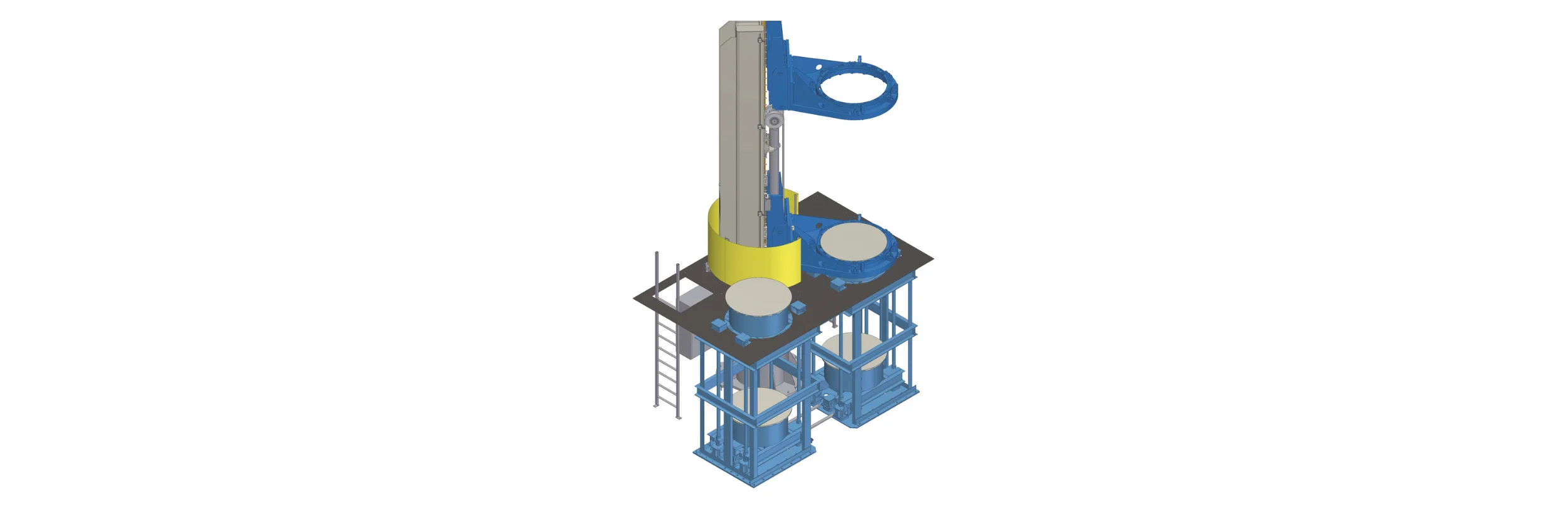

Hub-/ Schwenkeinheit Hip-Verfahren

Chargierstationen spielen eine zentrale Rolle in Produktionsprozessen, bei denen schwere und oft heiße Werkstücke bewegt werden müssen. Sie ermöglichen ein präzises, sicheres und ergonomisches Handling, selbst bei extremen Gewichten. Durch ihre Anpassungsfähigkeit lassen sie sich nahtlos in bestehende Produktions- und Logistikabläufe integrieren.

HIP-Verfahren

Bodycote im französischen Magny-Cours veredelt Bauteile für den Rennsport mittels des HIP-Verfahrens ( heißisostatisches Pressen) bei hohen Temperaturen von bis zu 2500°C und unter hohem Druck. Die Werkstücke werden auf angepasste Werkstückträger gelegt, gekapselt und mit Metallfolie eingepackt.

Belastung und Temperaturen

Jede gefüllte Kapsel kann bis zu zwanzig Tonnen wiegen. Die Kapseln werden mehrere Stunden einem allseitig wirksamen isostatischen Druck ausgesetzt und im Ofen auf bis zu 2.500 °C erhitzt. Nach der Behandlung kühlen die Teile auf 50 bis 60 °C ab, bis sie an der Chargierstation ankommen. Die Be- und Entladung erfolgt innerhalb einer Stunde.

Erforderliche interne Logistik

Die schnellen Prozesse machen eine effiziente interne Logistik erforderlich. Werkstücke müssen reibungslos transportiert, positioniert und für die Weiterverarbeitung bereitgestellt werden, ohne Verzögerungen oder Sicherheitsrisiken.

Genau das brauchen Sie auch?

Dann stellen Sie uns gern direkt eine Anfrage und wir werden uns mit Ihnen in Verbindung setzen, um genau das Handlingsystem zu realisieren, das Sie benötigen.

Chargierstation von ALFATEC

Alfatec entwickelte eine individuell konzipierte Chargierstation, die die räumlichen Gegebenheiten berücksichtigt und das Handling der Werkstücke erleichtert. Die Anlage ermöglicht das präzise und sichere Be- und Entladen von Lasten bis zu zwanzig Tonnen.

Aufbau der Anlage

Die Basis der Anlage bilden zwei Spindelhubwerke. Auf der einen Seite bestückt der Mitarbeiter den Werkstückträger, auf der anderen Seite erfolgt die Entnahme der Ofenhaube. Die Ofenhauben werden über einen Hallenkran transportiert.

Hub- und Arbeitshöhe

Die Chargierträger können bis zu drei Meter in den Boden abgesenkt werden, sodass die Mitarbeitenden stets ergonomisch arbeiten können

Platzbedarf und Präzision

Die Anlage benötigt lediglich eine Stellfläche von drei mal fünf Metern. Sensoren überwachen den gesamten Ablauf und gewährleisten eine exakte Positionierung der Werkstücke.

Besonderheiten

Die Abstimmung zwischen Chargierstation und Hallenkran reduziert die Be- und Entladezeiten deutlich. Die kompakte Bauweise, die ergonomische Arbeitshöhe und die Sensorüberwachung sorgen für einen effizienten, sicheren und präzisen Ablauf.

Individuellen Ansprechpartner kontaktieren

Holger Wenzelburger

Technischer Leiter

Christoph Stäbler

Geschäftsführer