Innovative Handhabungssysteme für die Beschichtungsindustrie

Herausforderungen

Angefragte Leistungen

Führungsrollen

Führungsprofile

Manipulator

Portale

Kontakt zu unseren Experten aufrufen

Innovative Handhabungssysteme für die Beschichtungsindustrie

In einem unserer jüngsten Projekte haben wir für einen führenden Anbieter in der Beschichtungsindustrie, der sich auf Kleinteile spezialisiert hat, drei Handhabungssysteme konzipiert und realisiert. Diese Systeme sollten nicht nur schwere Lasten von bis zu 400 Kilogramm bewegen können, sondern auch in der Lage sein, mit den extremen Bedingungen der Beschichtungsumgebung, einschließlich hoher Temperaturen von bis zu 320 °C, umzugehen. Dabei musste außerdem auf eine effiziente Raumnutzung geachtet und die Handlingsysteme so konzipiert werden, dass sie innerhalb des begrenzten vorhandenen Produktionsbereichs effizient agieren. Zudem mussten nordamerikanische Sicherheitsstandards erfüllt werden, da sie in die USA exportiert werden sollen.

Die spezifischen Herausforderungen im Überblick

- Lastenmanagement: Die Handhabungssysteme mussten in der Lage sein, mit Lasten von bis zu 400 kg umzugehen, ohne an Beweglichkeit einzubüßen.

- Hitzetoleranz: Die Systeme sollten kontinuierlich hohen Temperaturen von bis zu 320° C standhalten, wie sie bei der Beschichtung von Metallteilen auftreten können.

- Raumoptimierung: Trotz des begrenzten Platzangebots in der Produktionsstätte war eine maximale Bewegungsfreiheit erforderlich.

- Synchronisation und Integration: Die neuen Systeme mussten sich nahtlos in bestehende Produktionsabläufe einfügen und mit anderen Maschinen synchronisieren.

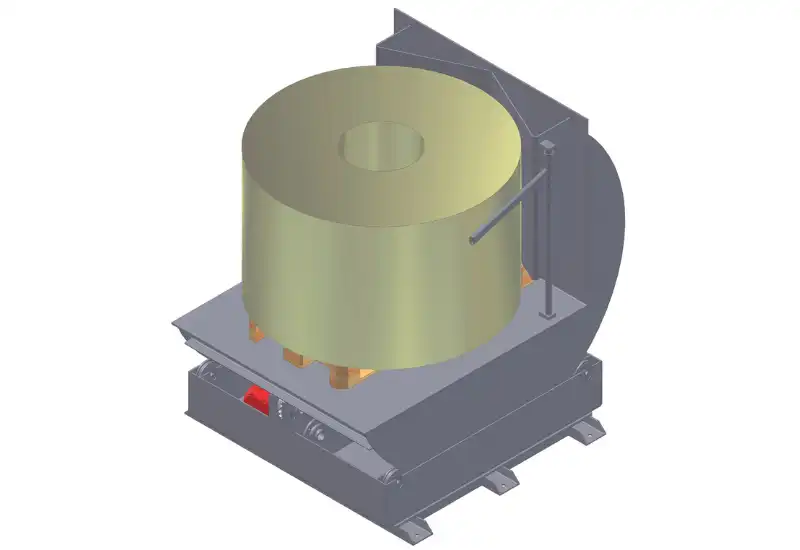

Dynamik trifft Präzision: Der Manipulator

Heben – und das hoch und runter sowie vor und zurück – und gleichzeitig noch drehen. Klingt nach zu viel verlangt? Für unseren Kunden haben wir genau so eine Lösung geschaffen. Vor Ort übernimmt der Manipulator, auch Hub- und Dreheinheit genannt, mit Schüttgut gefüllte Körbe und sorgt für die Übergabe an die Beschichtungseinheit sowie die Entnahme aus derselbigen und das Weiterreichen an die nächste Station. Um diese Aufgabe zu erfüllen, war klar: Es sind Kraft, Präzision und Multitasking gefragt.

Maximale Flexibilität: Bewegung auf drei Achsen simultan

Durch die Integration der y-Achse in die Hubachse plus Dreheinheit ist es uns gelungen, den Manipulator so zu konzipieren, dass er die Aufgaben, die kundenseitig anfallen, ideal erfüllen kann. Die Drehfunktion der Hub- und Dreheinheit bietet eine maximale Drehung von 315°, wodurch eine hohe Flexibilität gewährleistet wird. Zudem kann der Manipulator durch seine Drehgeschwindigkeit von 72° pro Sekunde schnell zwischen verschiedenen Arbeitspositionen wechseln, was die Zykluszeiten verkürzt und die Gesamtproduktivität steigert. Diese Flexibilität ist besonders vorteilhaft in komplexen Produktionsumgebungen, wo Raum effizient genutzt werden muss und eine schnelle Reaktionsfähigkeit auf sich ändernde Produktionsanforderungen notwendig ist.

Schwere Lasten und verschiedene Höhen

Mit einer maximalen Hublast von 400 kg ist die Anlage für die Bewältigung schwerer Lasten ausgelegt. Die Hubhöhe reicht von einer minimalen Höhe von 50 cm bis zur Maximalhöhe von 3 m, wodurch die Einheit in der Lage ist, die Körbe auf verschiedene Ebenen der Produktionsumgebung anzuheben und zu senken. Dabei stellt die Hubgeschwindigkeit von 0,5 m/sec sicher, dass der Produktionsfluss des Kunden beschleunigt wird und somit die Betriebszeiten optimiert werden.

Konstruktion für Langlebigkeit und Zuverlässigkeit

Die Hub- und Dreheinheit zeichnet sich durch eine robuste Konstruktion aus, die den rauen industriellen Bedingungen standhält. Der Hubschlitten mit integrierter Linearachse gewährleistet gleichmäßige und präzise, parallele Bewegungsläufe. Die Verwendung von ALFATEC Führungsrollen und –profilen gewährleistet dabei, dass diese Bewegungen reibungslos und ohne unerwünschte Vibrationen erfolgen, was die Präzision und die Lebensdauer der Maschine erhöht. Der Antrieb über Ketten für die Z-Achse und Zahnstangen für die X-Achse sorgt für eine effektive Kraftübertragung und Bewegungssteuerung, selbst unter hoher Last.

Effizienz durch fortschrittliche Antriebssysteme

Durch Servomotoren für Hub-, Dreh- und Fahrantriebe ist eine exakte Kontrolle über die Bewegungen gewährleistet, was für die Produktionsabläufe von entscheidender Bedeutung ist. Diese Motoren ermöglichen eine schnelle und präzise Positionierung der Lasten und garantieren eine optimale Synchronisation mit anderen Maschinenkomponenten. Der mitfahrende Schaltschrank, der seitlich an der Hub- und Dreheinheit montiert ist, beherbergt die Steuereinheit, die für eine reibungslose Kommunikation zwischen den Systemkomponenten sorgt. Die gesamte Verkabelung der Aktorik und Sensorik ist ebenso strategisch platziert, um die Wartung zu erleichtern und potenzielle Betriebsstörungen zu minimieren.

Geschwindigkeit auf höchstem Niveau: Die Hub- und Fahreinheit

Nachdem die Kleinteile beschichtet wurden, ist es nötig, sie in einer Ofeneinheit zu erhitzen. Um diesen Prozess und die daran anschließenden – Transport zu den Kühleinheiten und Abtransport – vollautomatisch zu übernehmen, ist eine Hub- und Fahreinheit nötig, die genau an die Produktionsumgebung angepasst ist.

Das bedeutet ganz konkret: Sie muss eine hohe Hitzetoleranz aufweisen, da die betreffenden Teile bei 320 °C erhitzt werden und dabei auch schnell und dynamisch agieren. Denn die heißen Teile müssen schnellstmöglich in die Kühleinheit, um kontrolliert abzukühlen. Und das alles auf engstem Raum.

Minimaler Raum, maximale Effizienz

Um all diese speziellen Anforderungen effizient zu erfüllen, war es nötig, die Größen der technischen Komponenten genau auf den verfügbaren Bauraum und an die geforderten Parameter anzupassen – also zu verkleinern, ohne an Kraft, Geschwindigkeit und Dynamik einzubüßen. Dazu haben wir unter anderem einen individuell konstruierten Kettenförderer entworfen, der dafür sorgt, dass die Körbe effizient, schnell und dynamisch durch die verschiedenen Prozesse geführt werden.

Dynamisch und kraftvoll auf allen Ebenen

Unsere Hub- und Fahreinheit verfügt über die Fähigkeit bis zu 400 kg sicher zu handhaben, macht es zu einem unverzichtbaren Bestandteil des Materialflusses in der Fertigungsstätte des Kunden. Dabei bildet die robuste Stahlkonstruktion das Rückgrat des Systems und gewährleistet Stabilität und Langlebigkeit unter den anspruchsvollen Bedingungen industrieller Einsatzgebiete. Mit einer Hubhöhe von bis zu 2,4 m und einer Fahrgeschwindigkeit von 1,3 m/sec ist zudem für den dynamischen Einsatz zwischen den verschiedenen Stationen unter höchster Geschwindigkeit gesorgt.

Präzise Steuerung und Manövrierfähigkeit

Die fortschrittliche Steuerungstechnologie, die im Hub- und Fahrgerät integriert ist, ermöglicht zudem eine präzise Positionierung der Körbe mit einer Genauigkeit von +/- 3 mm. Diese hohe Positionierungsgenauigkeit ist entscheidend für die Automatisierungsprozesse in der Beschichtungsindustrie, wo jede Abweichung zu Ineffizienzen führen kann. Um die konsistente Bewegung der Körbe entlang der vorgegebenen Pfade sicherzustellen, sowie für Geradlinigkeit und Zuverlässigkeit zu sorgen, verfügt das System zudem über ein zahnstangengetriebenes Antriebssystem.

Integrierte Sicherheitsfeatures

Natürlich haben wir auch nicht vergessen, für die Sicherheit zu sorgen. Die Hub- und Fahreinheit verfügt daher auch über Schlaffketten-Kettenbruchüberwachung, die dazu beiträgt, Ausfälle zu verhindern und die Betriebssicherheit zu erhöhen. Diese Überwachungssysteme sind entscheidend, um frühzeitig Probleme zu erkennen und proaktiv Wartungsmaßnahmen durchführen zu können, bevor es zu unerwarteten Stillständen kommt, die die Produktion beeinträchtigen könnten.

Optimierung durch maßgeschneiderte Konstruktionselemente

Ein Schlüsselelement der maßgeschneiderten Sonderlösung ist der Einsatz von Einsäulenhubmasten und Hubschlitten, die eine effektive Lastaufnahme und -abgabe gewährleisten. Diese Konstruktionselemente sind speziell dafür ausgelegt, den Raumbedarf zu minimieren und gleichzeitig die Zugänglichkeit und Wartungsfreundlichkeit zu maximieren. Zusätzlich sorgt die oberhalb platzierte Hubantriebseinheit für eine klare Bewegungsfläche und trägt zur Gesamteffizienz des Systems bei.

Aufeinander abgestimmte Systeme: Das Portal

Nach der präzise eingehaltenen Kühlphase – was durch die Hub- und Fahreinheit gewährleistet wurde – nimmt das 2-Achs-Portal der Hub- und Fahreinheit die beschichteten und gehärteten Bauteile ab. Ausgestattet mit einer fortschrittlichen Drehachse, ist das Portal perfekt darauf abgestimmt, die Körbe sicher zu greifen und sie zu ihrem endgültigen Bestimmungsort zu transportieren. Diese Übergabe markiert einen kritischen Punkt im Prozess, bei dem Präzision und Effizienz von höchster Bedeutung sind, um einen reibungslosen Ablauf zu garantieren. All das funktioniert mit unseren individuellen Handlingsystemen voll automatisiert durch Maschine-zu-Maschine-Kommunikation.

Optimierung durch technische Präzision

Das Portal zeichnet sich durch seine Fähigkeit aus, schwere Lasten schnell zu bewegen. Das heißt in Zahlen: 350 kg mit einer Geschwindigkeit von 0,25 m/sec zu bewegen. Der Fahrweg der X-Achse von 2.65 m in Kombination mit einem Drehbereich von 180° der C-Achse ermöglicht eine flexible Handhabung und effiziente Platzierung der Bauteile. Die Balance zwischen Geschwindigkeit und Präzision des Systems ist ausschlaggebend für die Verbesserung des Materialflusses und die Steigerung der Gesamtproduktivität.

Robuste Konstruktion für industrielle Anforderungen

Die Konstruktion des Portals stützt sich auf eine solide Stahlbauweise, die speziell für die Herausforderungen in industriellen Fertigungsumgebungen entwickelt wurde. Die verschweißten Portalstützen und die mit Dübeln befestigten Grundplatten bieten eine stabile Basis für den Betrieb. Die präzise Steuerung, ermöglicht durch Synchronantrieb und Zahnstangenantrieb, unterstreicht die Effizienz und Zuverlässigkeit des Systems. Mit seiner fortschrittlichen Technologie und durchdachten Konstruktion gewährleistet das Portal, dass die Endphase des automatisierten Handhabungsprozesses erfolgreich und mit höchster Präzision abgeschlossen wird.

Grenzen überschreiten: Der Export in die USA

Ein besonderes Augenmerk lag auf der Anpassung beider Systeme an die strengen UL-Normen für den amerikanischen Markt. Durch unsere sorgfältige Planung und Anpassung konnten wir nicht nur internationale Sicherheitsstandards erfüllen, sondern auch eine nahtlose Integration in die Produktionsumgebung unseres Kunden gewährleisten. Für den Kunden bedeutet dies nicht nur die Gewissheit, dass die Anlage zuverlässig und sicher funktioniert, sondern auch die Flexibilität, auf internationalen Märkten zu agieren und neue Geschäftsmöglichkeiten zu erschließen.

Sonderlösungen, die vorantreiben

Durch die enge Zusammenarbeit mit unserem Kunden und den Lieferanten konnten wir deutliche Verbesserungen in der Produktionseffizienz und Flexibilität ermöglichen. Durch die Integration von hoch entwickelten Antriebssystemen, robusten Konstruktionsprinzipien und der Einhaltung von international anerkannten Sicherheitsstandards hat ALFATEC nicht nur die Produktionskapazitäten des Kunden optimiert, sondern auch dessen Wettbewerbsfähigkeit auf dem globalen Markt gestärkt.

Wir sind Ihr persönlicher Partner von der ersten Minute an.